Пленка из полимеров представляет собой востребованный стройматериал, который изготовляется на базе полимерных частиц. Такое сырье выделяется повышенной мягкостью и способностью сохранять начальные размеры независимо от погоды и климатической обстановки в условиях эксплуатации. Современные полимерные пленки представлены в большом разнообразии видов и серий.

Пленочный материал из полиэтилена пользуется спросом из-за дешевизны и широких сфер эксплуатации. Полиэтиленовые пленки высокого давления (ПВД) обладают увеличенным запасом прочности, поэтому востребованы в строительной отрасли. Изделия низкого давления (ПНД) используются при изготовлении упаковочной продукции для пищевой промышленности.

Материалы из поливинилхлорида (ПВХ) подходят для обработки мебельных комплектов, ламината и парников. Полиамидные пленки подходят для автоклавного прессования габаритных предметов, а полистирольные – для облицовки панелей холодильника.

Характеристики пленочных полимеров.

Производство пленок полимерных получило широкое распространение из-за ряда отличительных особенностей такого материала. Среди наиболее важных и востребованных свойств в промышленности и бытовой жизни человека являются:

• Увеличенная плотность.

• Герметичная устойчивость к внешним средам.

• Большой запас прочности.

• Эластичность.

• Влагонепроницаемость.

• Хорошо виден товар через прозрачную пленку полиэтиленовую.

• Защита от воздействия солнечного света с помощью матовой полимерной пленки.

Материал на основе полиэтилентерефталата имеет отличные свойства по каждому пункту списка. Поликарбонатные пленки и полистирольные аналоги имеют улучшенные оптические характеристики, а полиамидные устойчивы к воздействию масел и газонепроницаемые.

Полиолефиновые материалы устойчивы к воздействиям водной и химической среды. Полимерные термоусадочные пленки подвергаются усадке под воздействием тепла, поэтому быстро приобретают форму продукта, который подвергается упаковке.

Технология производства пленок из полимеров.

Процесс производства полимерных пленок выполняется с использованием разных технологий. Это способствует появлению разных серий и вариантов материала для широкого спектра задач.

Есть два основных способа изготовления пленочной продукции:

1. Каландровый.

2. Экструзионный.

В первом случае тонкое полимерное полотно формируется в отверстиях между вращающимися валками. Для получения равной толщины и гладкой текстуры сырье пропускают через соответствующие щели.

Технология подходит для изготовления пленочных изделий из полимерного сырья с разным уровнем жесткости. На первом этапе в резервуар для смешивания погружают исходные компоненты и дополнительные включения. Затем гомогенная смесь отправляется в экструзер или к вальцам. Дальше он переходит в зазор и подвергается формированию полотна. По такому принципу осуществляется формовка.

Экструзионный метод заключается в продвижении доведенной до жидкого состояния смеси полимеров через специальную щель в установке. Технология востребована при производстве пленочного полимерного изделия из ПНД либо ПВД.

В промышленности распространены такие типы экстузерных станций:

1. Одночервячный поршневой.

2. Многочервячный дисковый.

С учетом особенностей исходного продукта подбирается подходящий тип. Форма и внешний вид готовой полимерной пленки ПЭТ определяется головкой экструзера.

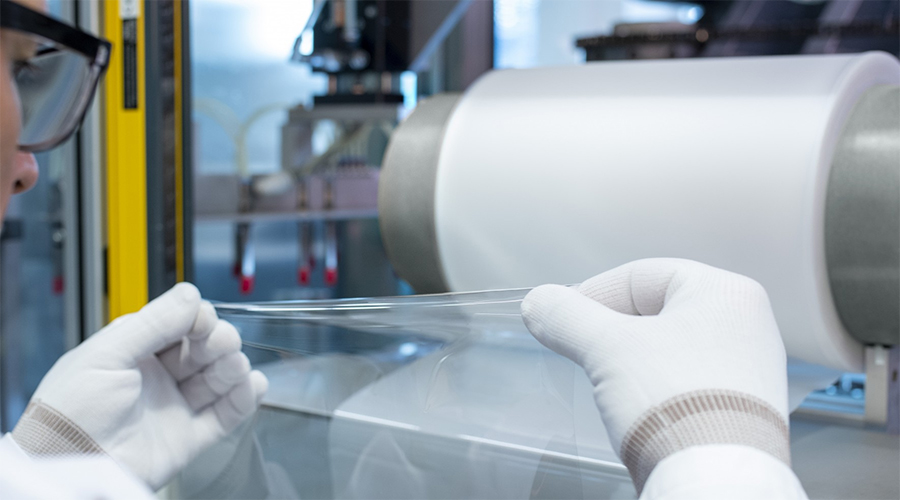

Гранулы сырья погружаются в резервуар, а на выходе образуется рукав либо термоусадочное полотно. В процессе производства материала в рукавном исполнении нужно периодически выдавливать исходное сырье через кольцевую фильеру.

Пленки полимерные.

Дальше материал раздувается до оптимальной толщины и размеров. Полимер отправляется в экструзерный агрегат и в кольцевую головку с помощью фильтра. Для производства подходят прямоточные и угловые головки. После раздувания рукав охлаждается и направляется в сторону механизма-приемника.

Специфика выпуска плоских пленок сводится к подаче расплавленной смеси в головку с плоской щелью через фильтрующую поверхность. Дальше полимерное тонкое полотно отправляется в агрегат для цикла остывания. Охлажденные образцы переходят в тянущий механизм, а затем в обрезной прибор.

В качестве последнего устройства в процессе производства используется система намотки. На выходе получается разных размеров и толщины пленка с заявленными характеристиками.